客座博客作者Plastometrex和Double Precision Consultancy(我们的COMSOL认证顾问之一)讨论使用有限元建模(FEM)来了解硬度数字以及模拟应用程序和COMSOL COMPILER™如何使PlastoMetomex创建一个全新产品,以实现一种全新产品,从而创建了一种实现的产品应力 - 应变曲线将从凹痕测试数据中获得…GydF4y2Ba

几十年来,已经使用了各种类型的硬度测试。他们快速易于执行。正在测试的材料体积相当小,因此可以绘制跨表面的硬度数量,探索局部变化,并从薄的表面层和涂层中获取值。硬度的问题在于它不是定义明确的属性。从给定样品获得的数字在测试类型之间以及在不同条件下的相同测试之间有所不同。从表现出广泛屈服和工作硬化特性的材料中获得了类似的硬度数。造成这种情况的原因是充分理解的,并且使用ComsolMultiphysics®软件在此说明了效果。GydF4y2Ba

硬度数的概念(通过凹痕获得)GydF4y2Ba

硬度是材料对塑性变形提供的电阻的量度。有趣的是,有信息,不仅了解屈服压力,而且还涉及随后的工作硬化特征。硬度编号提供了一个码数,尽管不是以明确的方式,但两者都包含了两者。鉴于它代表的内容的复杂性,毫不奇怪的是,硬度不是一个简单,定义明确的参数,并且有几种不同的硬度测量方案,每个方案都提供了不同的数字。但是,所有这些方案都是相同的。指定的载荷被施加到凹痕器上,该凹痕渗透到样品中,导致塑性变形并留下永久凹陷。可以通过多种方式获得硬度数,但是在大多数情况下,这是通过测量缩进侧尺寸(直径)或穿透深度的测量。GydF4y2Ba

硬度通常定义为力(负载)除以缩进器和样品之间的接触面积。该比率具有压力的尺寸,尽管通常引用了一个数字(单位kgf mmGydF4y2Ba-2)。无论如何,这种应力水平与材料的应力 - 应变曲线或样品中产生的应力场没有任何简单关系。样品的不同区域将受到不同的塑性应变水平,范围从零(塑料区域的边缘)到可能百分之几(接近凹痕)。即使是最大应变水平也无法很好地定义,因为它取决于缩进器形状,施加的载荷和可塑性特性。尽管材料的应力应变关系确实决定了缩进尺寸(对于给定的缩进器形状和负载),但从后者中推断前者并不简单,并且在常规的硬度测试中没有尝试这样做。GydF4y2Ba

Brinell and Vickers Tests

Brinell测试于1900年开发,涉及使用3000千克(〜30 kN)的负载将直径10 mm的硬球推入样品中。Brinell硬度编号由GydF4y2Ba

(1)GydF4y2Ba

在哪里GydF4y2BaFGydF4y2Ba是施加的负载(以kgf),GydF4y2BadGydF4y2Ba(mm) is the diameter of the indenter, anddGydF4y2Ba(mm) is the diameter (in projection view) of the indent. This formula corresponds to the load divided by the contact area. Such formulas are based on a simple geometric approach. Elastic recovery of the specimen is neglected. Furthermore, in practice, there may be “pileup” or “sink-in” around the indent, such that the true area of contact differs from that obtained from idealized geometry (and also making accurate measurement of the diameter difficult).

维克斯测试是由史密斯和桑德兰(Vickers Ltd.)于1924年开发的。一个关键目标是减少早期测试的负载要求。将缩进器从相对较大的球体更改为较小且“更清晰”的形状,可以使用较低的负载(可以用重量产生重量)。机器内部通常提供几个这样的权重,范围从1公斤以下到约50公斤,具体取决于模型。(钻石)的凹痕是右金字塔,相反面之间的底座和角度为136°。(锋利的)边缘促进了穿透性及其在凹痕中产生的线,从而有助于测量其大小。GydF4y2Ba

缩进直径,GydF4y2BadGydF4y2Ba,在投影中测量(与Brinell测试)。的价值GydF4y2BaHGydF4y2BavGydF4y2Ba(load divided by contact area) is given by

(2)GydF4y2Ba

一个简单的计算,类似于Brinell测试,因此允许从测量值获得硬度数GydF4y2BadGydF4y2Ba。As with the Brinell test, elastic recovery of the specimen, and “pileup” or “sink-in” around the indent, are neglected.

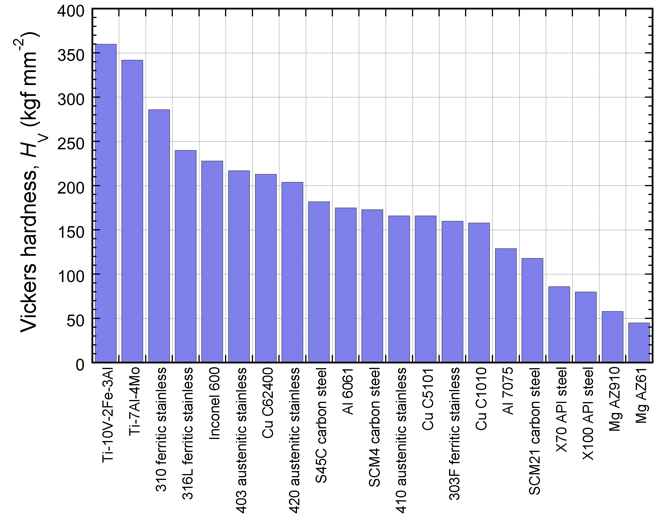

维克斯测试被广泛使用。实际上,GydF4y2BaHGydF4y2BavGydF4y2Bais the most commonly quoted of the hardness numbers, partly because by varying the load, it can be applied to a wide range of metals, thin sections, surface layers, etc. Fig. 1 shows a typical set of values (参考。1GydF4y2Ba), covering various alloys. These were obtained via a careful set of measurements on indent dimensions in particular samples. These data do serve to illustrate typical ranges, although the exact numerical values should, to say the least, be treated cautiously.

Figure 1. Data (参考。1GydF4y2Ba)对于各种合金的维克硬度。GydF4y2Ba

通过将该硬度数乘以GydF4y2BaGGydF4y2Ba(9.81)。这种应力与应力 - 应变曲线没有简单的关系。但是,如果忽略了工作硬化,则硬度应与屈服应力成正比。对于维克斯测试,这种关系通常被写成GydF4y2Ba

(3)GydF4y2Ba

这种表达通常用于从硬度测量中获得屈服应力。GydF4y2Ba

使用FEM获得2种合金的硬度数字GydF4y2Ba

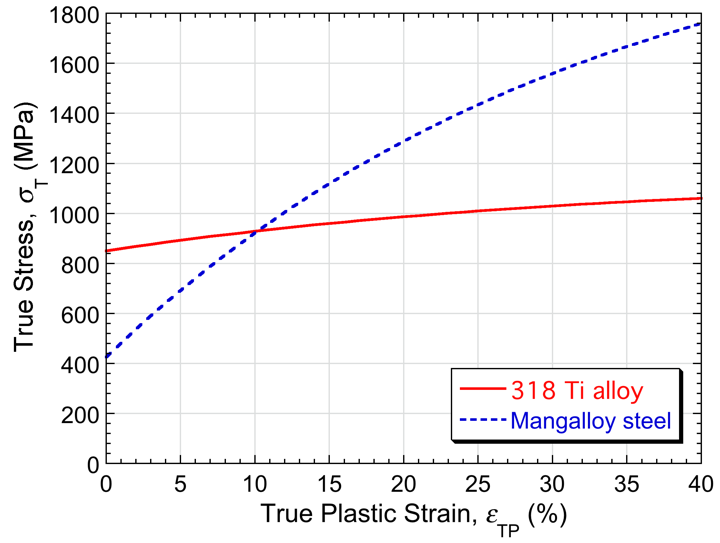

通过使用有限元建模模拟压痕过程,可以通过将特定类型的测试应用于特定合金(具有定义的应力 - 应变曲线)来预测硬度数的值。这是针对TI-6AL-4V(318)和Hadfield的锰(Mangalloy)钢进行的。这两种合金的塑性变形的真实应力应变曲线如图2所示。可以看出,这些曲线是明显不同的,318的屈服应力很高,但工作硬化有限,而mangalloy则柔和得多。最初,但表现出更多的工作硬化。GydF4y2Ba

图2. 318 Ti和Mangalloy合金的应力应变曲线。GydF4y2Ba

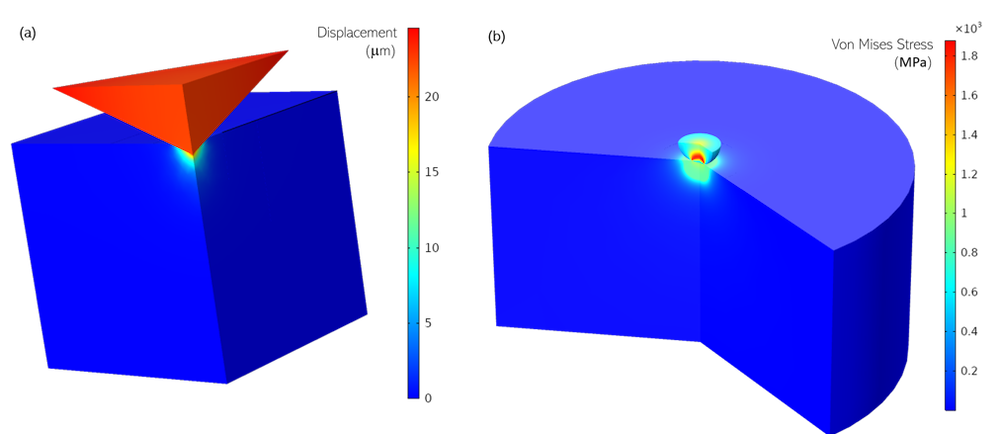

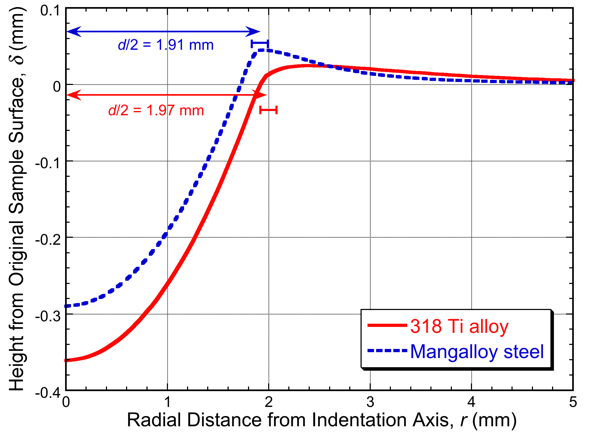

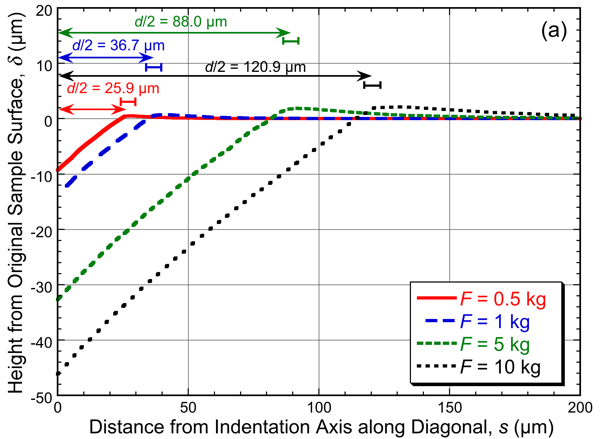

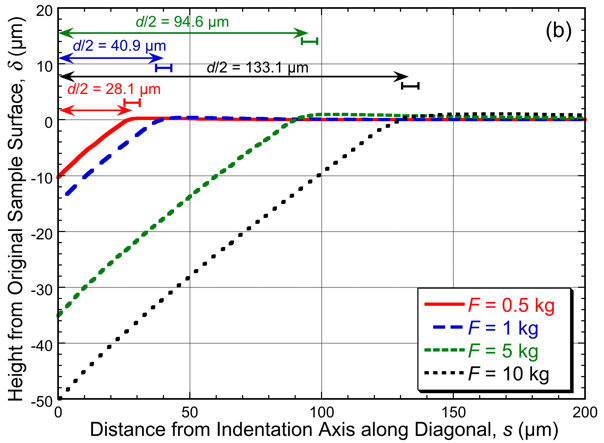

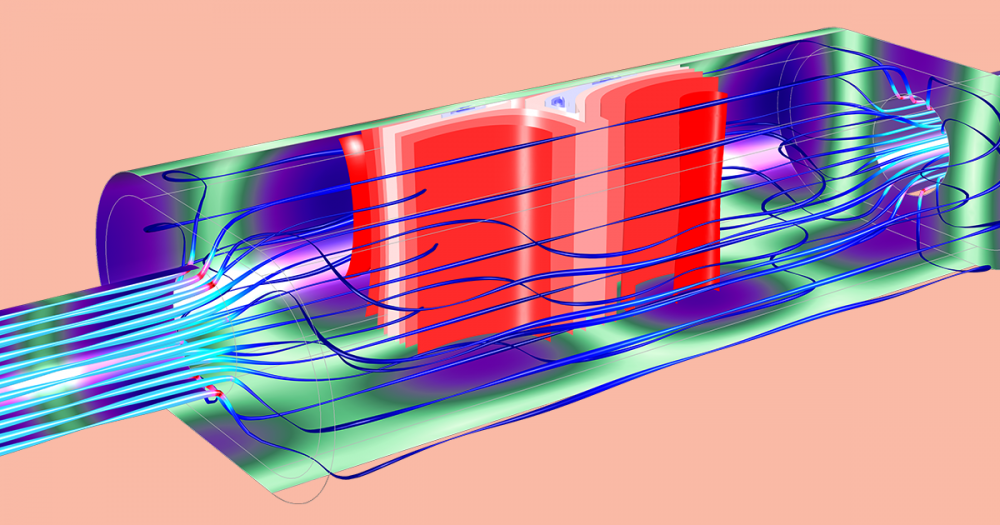

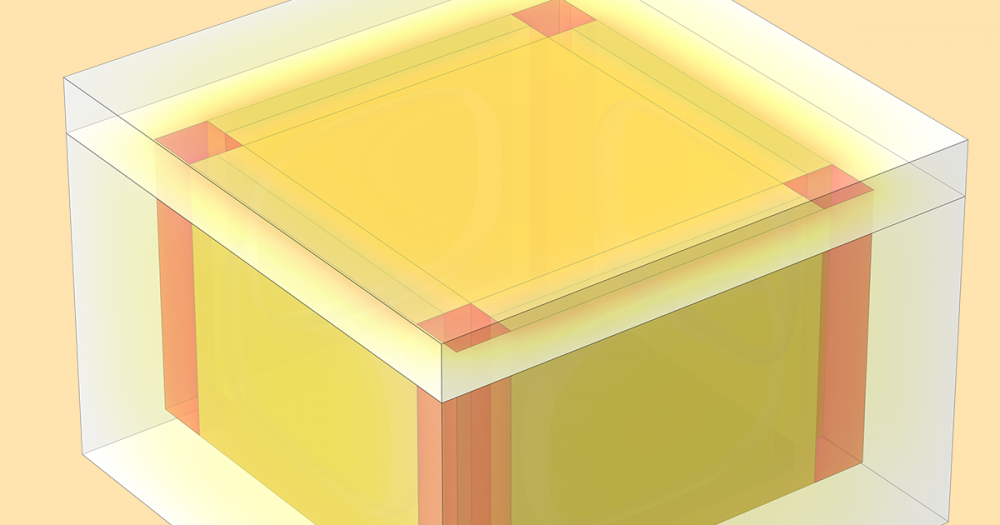

Fig. 3 shows predicted stress fields for Brinell and Vickers indent simulations that were conducted using COMSOL Multiphysics for the 318 Ti alloy. Figs. 4 and 5 present the corresponding outcomes of these simulations, in terms of residual indent profiles, for Brinell and Vickers tests carried out on these two alloys. In order to convert these profiles to hardness numbers, a judgment has to be made about what would be perceived as the diameter of the indent if it were to be viewed in the optical microscope. There is an element of subjectivity in this — or at least a dependence on imaging conditions — but the expected values are indicated in these figures, together with an estimated error range.

图3.在模拟的压痕测试期间,在带有Vickers凹痕(左)的模拟压痕测试期间,预测的位移场在峰值的峰值上施加了5 kgf的载荷和预测的峰值凹痕期间的预测von Mises应力场,该峰值在3000 kgf(右)的峰值施加载荷下施加了Brinell凹痕。。GydF4y2Ba

Figure 4. Predicted residual indent profiles for 318 and Mangalloy alloys after Brinell indentation.

图5.使用4种不同的载荷,预测318 Ti(左)(左)和Mangalloy(右)合金的剩余凹痕曲线(跨直径),使用4个不同的负载。GydF4y2Ba

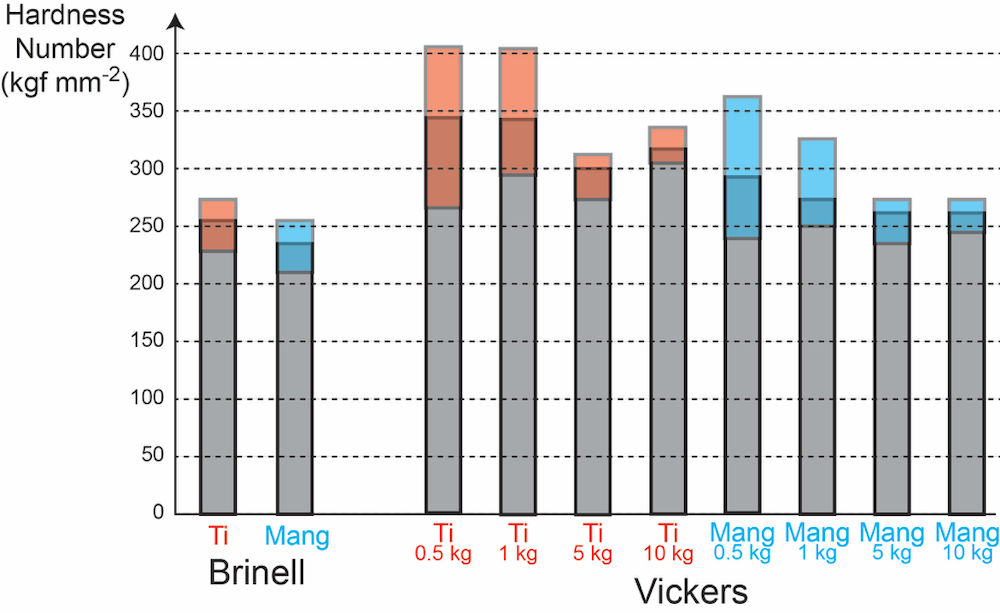

以这种方式获得的Brinell和Vickers硬度数如图6所示。指示的范围对应于图2所示的直径中的范围。4和5。几个点立即清楚。一个是,尽管这两种合金的应力应变曲线是如此不同(GydF4y2BaFig. 2),为它们获得的硬度数是相似的 - 当然,根据测量方式,预期的是这种实验误差的类型。还可以看出,这些误差范围相对较大,尤其是对于较小(较低的负载)vickers凹痕。任何定期进行此类测量的人都熟悉这种变化。此外,尝试将这些硬度值转换为明确定义的参数,例如屈服应力(使用相关性,例如GydF4y2Baeqn。(3)GydF4y2Ba),也遇到非常大的错误。对于这两种合金,将获得约800 MPa的值,这对于Ti合金来说是可以的(因为它的工作量很小),但对于Mangalloy来说是不合适的。尽管大多数获取和使用硬度数字的人都熟悉应该谨慎对待的想法,但实际上,情况比这更糟糕:在任何意义上将它们视为定量可能会非常误导。GydF4y2Ba

图6.从图2所示的缩进直径数据得出的硬度值。3和4。GydF4y2Ba

Indentation Plastometry

一个潜在的更有用的测试是结合了硬度测试(速度,简单,多功能性)的最佳属性,以及常规拉伸测试的最佳属性(即产生完整的应力 - 应变曲线)。一种这样的测试方法是凹痕塑料,它是由塑料测量值的科学家开发的。它涉及三个非常简单的步骤:GydF4y2Ba

- 材料中创建了球形缩进(就像Brinell硬度测试一样)GydF4y2Ba

- 使用集成的探测仪测量剩余轮廓形状GydF4y2Ba

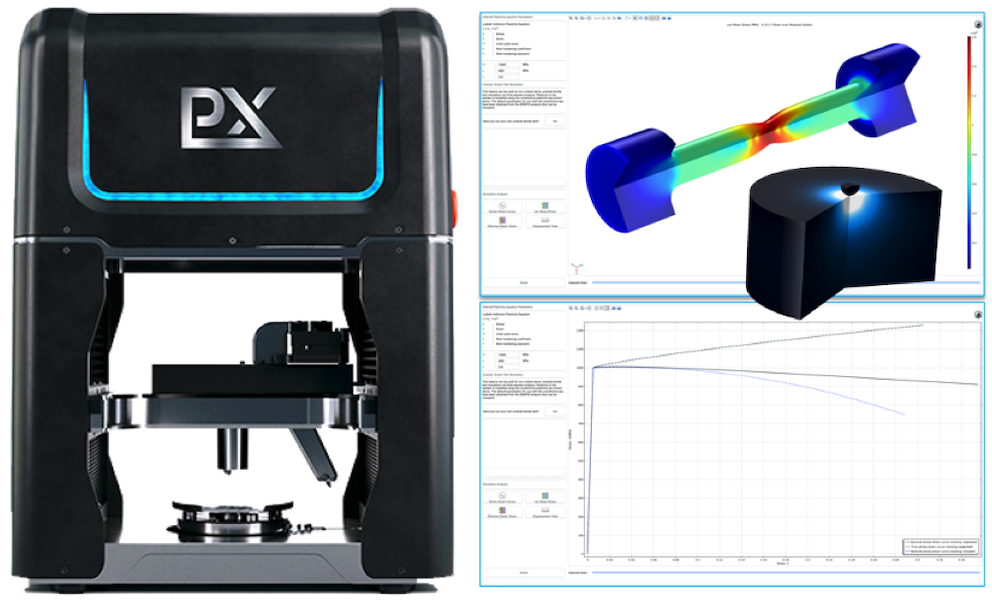

- 剩余配置文件数据是在使用Comsol Multiphysics中的应用程序构建器开发的定制软件包中分析的GydF4y2Ba

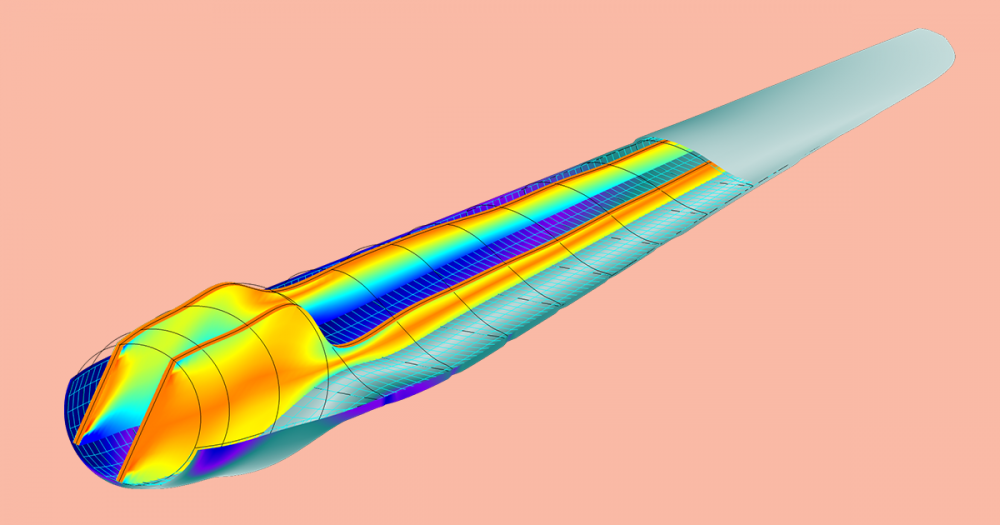

The premise of the underlying method is conceptually very simple, involving repeated running of indentation finite element simulations (using COMSOL Multiphysics) until experimental datasets (residual profile shapes) and model predictions converge (after systematic alteration of the parameters in a constitutive plasticity law). However, there are several complicating factors, including issues of solution “uniqueness” and the identification of optimal test conditions. It is also clear that any such package (to be commercially viable) should provide the answers very quickly, so the convergence procedures need to be rapid and robust. The ones implemented by Plastometrex do in fact ensure that full stress-strain curves are obtained within a few seconds of the residual profile data being supplied. The whole test procedure, including creation of the indent and measurement of the profile, takes just three minutes.

Sempid和ComsolMultiphysics®中的应用程序构建器GydF4y2Ba

应用程序构建器的主要吸引力是,它使用户能够创建独立的应用程序,该应用程序具有访问Comsol Multiphysics的全部功能的独立应用程序,并具有允许此类工具商业化的许可安排。我们自己的应用程序实现了基础框架塑料的框架,被称为用于从凹痕数据(SEMPID)中提取材料属性的软件。应用程序构建器对于Sempid的开发至关重要,这主要归功于其广泛的本地开发人员工具及其与Comsol多物理学的紧密集成。SEMPID应用程序能够利用COMSOL多物理学的许多核心功能,包括结构力学和非线性结构材料模块,其优化工具套件以及其高级求解器设置功能,以创建一个定制应用程序,现在形成了基础一家拥有元素材料技术作为其主要投资者的全新公司。GydF4y2Ba

Features of the SEMPID Software Package

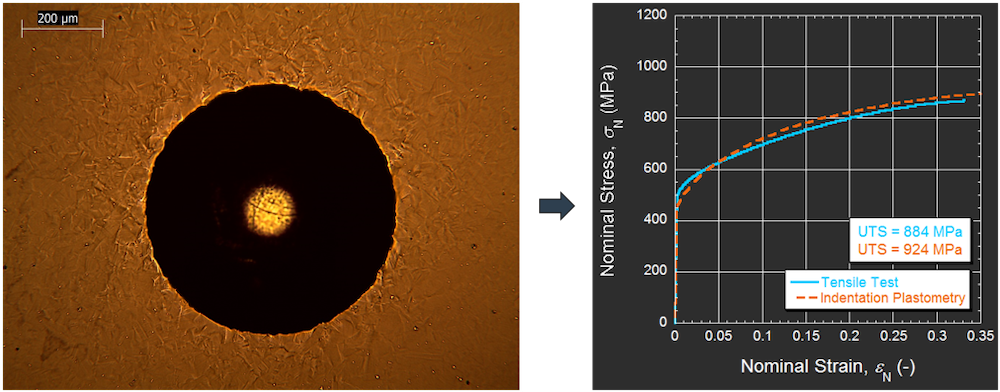

The SEMPID application calculates stress-strain curves in both true and nominal form. There is, however, an additional feature, which allows users to simulate a tensile test in real time and enables the post-necking part of the stress-strain curve to be captured. The purpose of providing such a facility is to enable direct comparisons between stress-strain curves obtained by Indentation Plastometry and those obtained by conventional uniaxial tensile testing (which is, of course, the ultimate test of the validity of this new method).

SEMPID应用程序的几个屏幕截图如图7所示,以及压痕层表的图像。展出的是一组计算出的应力 - 应变曲线,以及来自SemPID应用程序内运行的拉伸测试模拟的结果。GydF4y2Ba

Figure 7. An Indentation Plastometer from Plastometrex and screenshots from the SEMPID software tool developed using the COMSOL Application Builder.

压痕层表GydF4y2Ba

SEMPID软件包包含购买凹痕型塑料计,这是一台定制的机器,使用遵守内部开发的机密测试例程的编程测试协议完全自动化了必要的测试程序。该机器可以处理一系列样本量和几何形状,并且可以容纳具有平行侧面的真实组件。它具有完全集成的电子设备,最大负载能力为7.5 kN,集成的轮廓仪和定制的控制软件。它是轻巧的(<40 kg),紧凑,可以坐在典型的台式上。验证示例如图8所示,用于对Inconel 718进行的测试,但该方法适用于所有金属类型。GydF4y2Ba

图8.左图是Inconel 718标本中的凹痕层表仪创建的缩进。右侧是Sempid衍生的应力应变曲线与使用常规机械性机械测量的应力应变曲线之间的比较。测试机。GydF4y2Ba

请参阅“凹痕层表”的作用GydF4y2Ba这个快速视频GydF4y2Ba。GydF4y2Ba

Reference

- S.K.康,J.Y。Kim,C.P。公园,H.U。Kim和D. Kwon,“传统的维克斯和真正的仪器凹痕硬度由仪器凹痕测试确定”,GydF4y2Ba材料研究杂志GydF4y2Ba,25(2):第337–343页,2010年。GydF4y2Ba

关于the Author

dr. James Dean has an undergraduate degree in materials science from Imperial College, London, and a master’s degree in thermal power (gas turbine engineering) from Cranfield University, where he was supported with a Rolls Royce UTC Scholarship. He obtained his PhD from the Department of Materials Science at Cambridge University. He has since held research assistant and senior research associate positions in the same department, and in 2018, he joined the Centre for Scientific Computing at the Cavendish Laboratory as a senior teaching associate and coordinator of the Centre for Doctoral Training in Computational Methods for Materials Science. In 2012, he foundeddouble Precision Consultancy(DPC)是一家位于英国剑桥的公司,专门为工业客户提供高级数学建模服务。DPC现在是英国仅有的Comsol认证顾问之一。2018年底,他共同创立了Plastometrex,现在是首席执行官。GydF4y2Ba

评论(0)GydF4y2Ba