应力腐蚀是金属表面的一种降解,暴露于腐蚀性环境,并受到机械应力,无论是残留还是施加。在地下管道中,这种现象可能很难预测和检测,这可能会导致昂贵的泄漏和周围区域的损坏。在建模应力腐蚀时,一个主要的挑战是将机械和电化学相互作用耦合。在这里,我们研究了如何在ComsolMultiphysics®软件中克服这一挑战。

地下管道中的应力腐蚀

石油和天然气行业中的地下钢管道通常经历复杂的应力/应变条件。拉伸应力来自各种来源,例如内部压力和土壤运动。此外,制造和焊接可能会产生残余应力,从而导致结构进一步应变。

此博客文章中介绍的示例显示了弹性和塑性变形对管道腐蚀的影响,并基于参考。1。该管由高强度合金钢制成,中心的椭圆腐蚀缺陷。该管道被土壤包围,该土壤充当电解质培养基。

由于应力而导致腐蚀的地下管道的插图。

在ComsolMultiphysics®中建模应力腐蚀

使用小型元素可塑性模型和von mises得出标准进行弹性应力模拟。这固体力学此处使用了接口以及用户定义的各向同性硬化模型。硬化功能,σ耶哈德,定义为:

在哪里σ经验是实验应力 - 应变曲线,εp是塑性变形,σe是冯·米塞斯(Von Mises)的压力,e是年轻的模量,σ是的是钢的屈服强度。

这次级电流分布界面用于模拟在管道腐蚀缺陷表面发生的铁溶解(阳极)和氢进化(阴极)反应。假定其余的管道表面在电化学上是非活性的。

阳极TAFEL表达和阴极TAFEL表达分别用于对铁溶解和氢进化反应进行建模,并定义为:

在哪里我0,A/C是交换电流密度,AA/c是tafel斜坡,ηA/c分别是阳极反应和阴极反应的过电势。

超电势定义为:

在哪里φs是电势;φl是电解质电势;和e等式,A/C分别是阳极和阴极反应的平衡潜力。

阳极反应的平衡潜力既是弹性和塑性变形的,又定义为:

在哪里eeq0,a是阳极反应的标准平衡潜力δpm是弹性变形的过量压力,vm是钢的摩尔体积,z是钢的充电数,F是法拉第常数,t是绝对温度,r是理想的气体常数,ν是方向依赖性因素,α是系数,n0是初始位错密度。

阴极反应的交换电流密度是根据von mises的压力定义的:

在哪里我0,c,ref是在没有外部应力/应变的情况下阴极反应的参考交换电流密度。

分析模拟结果

通过使用不同的规定位移来证明弹性和塑性变形对腐蚀的影响:1.375毫米,2.75毫米,3.75毫米和4毫米。von mises应力在固体钢管中,所得的电势分布和相邻土壤中的电流流线如下所示。

von Mises在钢管中的应力以及在相邻土壤中的潜在分布和当前的四个处方位移中的流线。

von mises应力随着规定的位移的增加而增加,发现它是腐蚀缺陷中心的最大值。对于1.375毫米和2.75毫米的较低规定位移,观察到整个腐蚀缺陷在弹性变形范围内(应力低于高强度合金钢的屈服强度,即806 MPa)。对于规定的3.75毫米和4毫米的处方位移,可以观察到局部应力,尤其是在腐蚀缺陷的中心,超过了合金钢的屈服强度。结果是缺陷的中心塑性变形,而缺陷的其他区域的变形保持在弹性范围内。

在上面绘制了土壤域上的电势分布,该分布是根据等势线的局部电极电位和-0.725 V与标准calomel电极(SCE)之间的潜在差异的。等电线表示分别为1.375 mm和4 mM的腐蚀缺陷的长度沿腐蚀缺陷的长度沿势差为0.17 mV和4.22 mV。上图中显示的当前流线表明土壤结构域中电流密度的方向和分布。

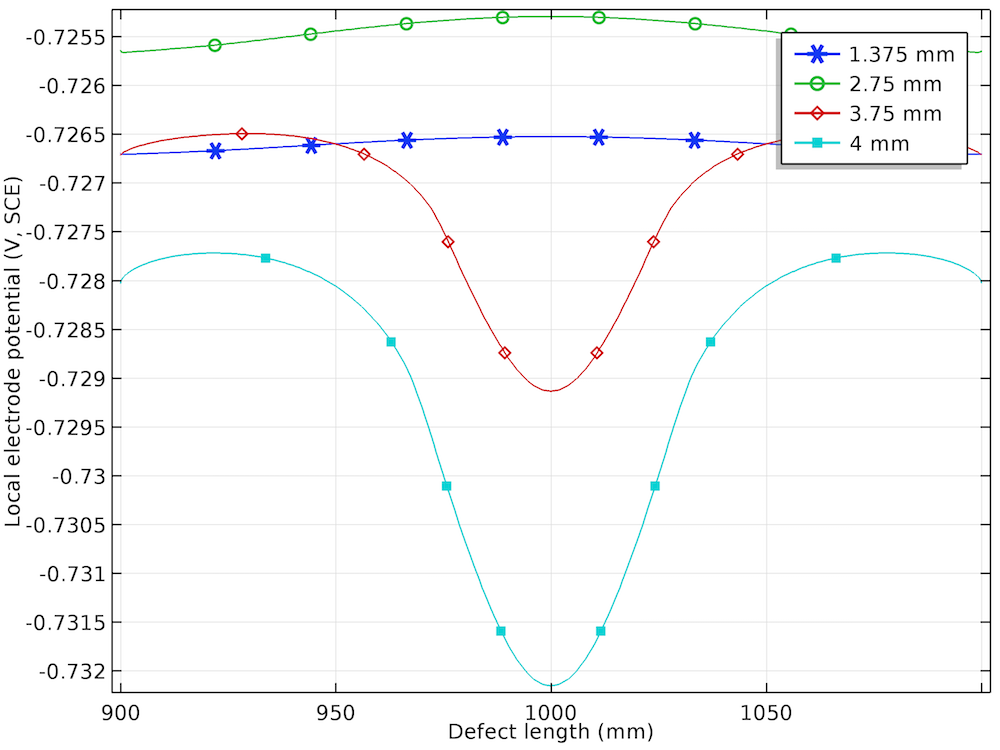

可以看出,对于腐蚀缺陷附近的3.75 mm和4 mm的较高规定位移,当前的流线方向是反转的。潜在的分布和电流在土壤结构域上的流线表明,较低规定的位移为1.375 mm和2.75 mm的势分布是均匀的(甚至接近腐蚀缺陷)。但是,对于较高的规定位移为3.75 mm和4 mm,势能分布是不均匀的,尤其是在腐蚀缺陷附近。为了进一步证明这些结果,如下所示,沿所有规定位移的腐蚀缺陷的长度测量的局部电极电位与SCE相比。

四个位移的腐蚀缺陷处的局部电极电势分布(测量与SCE)。

沿腐蚀缺陷长度沿局部电极电位(V,SCE)的图证实了较低的规定位移的均匀分布和较高规定的位移的均匀分布。发现局部电极电位在腐蚀缺陷的中心比在腐蚀缺陷的侧面更为负,对于规定的3.75 mm和4 mm的腐蚀缺陷的侧面。这种行为归因于在较高规定的位移处的塑性变形范围内阳极反应的更负平衡潜力。

下面显示了不同规定的位移,沿着腐蚀缺陷的长度沿腐蚀缺陷的长度沿腐蚀缺陷的长度沿阳极,阴极和总净电流密度分布。

四个位移的阳极(左),阴极(中心)和总净(右)电流密度分布。

与局部电极电位分布相似,发现较低的处方位移的阳极电流密度变化是均匀的,对于较高的规定位移而言是不均匀的。在该区域观察到的塑性变形归因于规定位移的腐蚀缺陷中心的阳极电流密度的增加。

阴极电流密度随着规定的位移的增加而负面增加,并且被发现是腐蚀缺陷中心最负的。还发现阴极电流密度的不均匀性随着规定的位移的增加而增加。

总净电流密度是阳极和阴极电流密度的总和,发现较低的处方位移为1.375 mm和2.75 mm的总和接近0。对于3.75毫米和4毫米的较高规定位移,发现总净电流密度是腐蚀缺陷的中心和缺陷两侧的阴极的中心。

结果表明,较高的规定位移会导致钢管中的塑性变形,从而导致局部电极电势更为负和较高的阳极电流密度,从而更快的管道腐蚀。通过执行这样的模拟,您可以进一步了解应力腐蚀,以预测结构的寿命并开发出更好的腐蚀保护方法。

下一步

尝试通过单击下面的按钮来建模应力腐蚀。进入应用程序库后,您可以登录comsol访问帐户并下载MPH文件以及此模型的教程。

在以下博客文章中了解有关腐蚀的更多信息:

参考

- L. Y. Xu和Y. F. Cheng,“开发有限元模型,用于模拟和预测管道腐蚀的机械电化学效应,”腐蚀科学,卷。73,第150-160页,2013年。

评论(0)